Digitale Zwillinge: Erreichen Sie die nächste Stufe Ihrer Fertigung

Zusammenfassung

In der Fertigungsindustrie entstehen durch Innovation, Wettbewerb und veränderte Nachfrageverhältnisse ständig neue Herausforderungen, die mit der fortschreitenden Digitalisierung bewältigt werden können. Ein wichtiger Aspekt ist dabei die Nutzung von digitalen Zwillingen, die eine Integration von virtueller Umgebung und physischen Produkten ermöglichen. Durch den Austausch von Daten in Echtzeit können Verbesserungen in Bereichen wie Produktivität, Einheitlichkeit und Qualität erzielt werden. Die virtuelle Fabrik stellt dabei eine integrierte Simulation aller Systeme der Fertigung dar und bietet detaillierte Datensätze als Grundlage für die Entscheidungsfindung. Die Verwendung von digitalen Zwillingen kann die Lücke zwischen dem Produktdesign und der Fertigung schließen und somit einen kontinuierlichen Kreislauf von Verbesserungen erzeugen.

Digitale Zwillinge: Erreichen Sie die nächste Stufe Ihrer Fertigung

Triebkräfte wie Innovation, Wettbewerb und veränderte Nachfrageverhältnisse bringen alle Industrien kontinuierlich dazu, sich in den Bereichen von Produkten, Prozessen und Organisation weiterzuentwickeln. In der Fertigungsindustrie kommen dazu noch Faktoren wie zunehmende Komplexität, verkürzte Lebenszyklen und stetige Weiterentwicklungen der Produkte und Produktionsprozesse. Diese Veränderungen werden begleitet von den Entwicklungen der Digitalisierung.

In Kombination mit den digitalen Neuerungen, entsteht eine beachtliche Steigerung in Umfang, Reichhaltigkeit und Genauigkeit von Informationen, sowohl zu physischen als auch virtuellen Produkten. Der beachtliche Fortschritt in der Visualisierung virtueller Produkte sowie digitaler Daten zu physischen Produkten bieten die Basis für die Fertigung mit Hilfe eines Digitalen Zwillings.

Was ist ein Digitaler Zwilling?

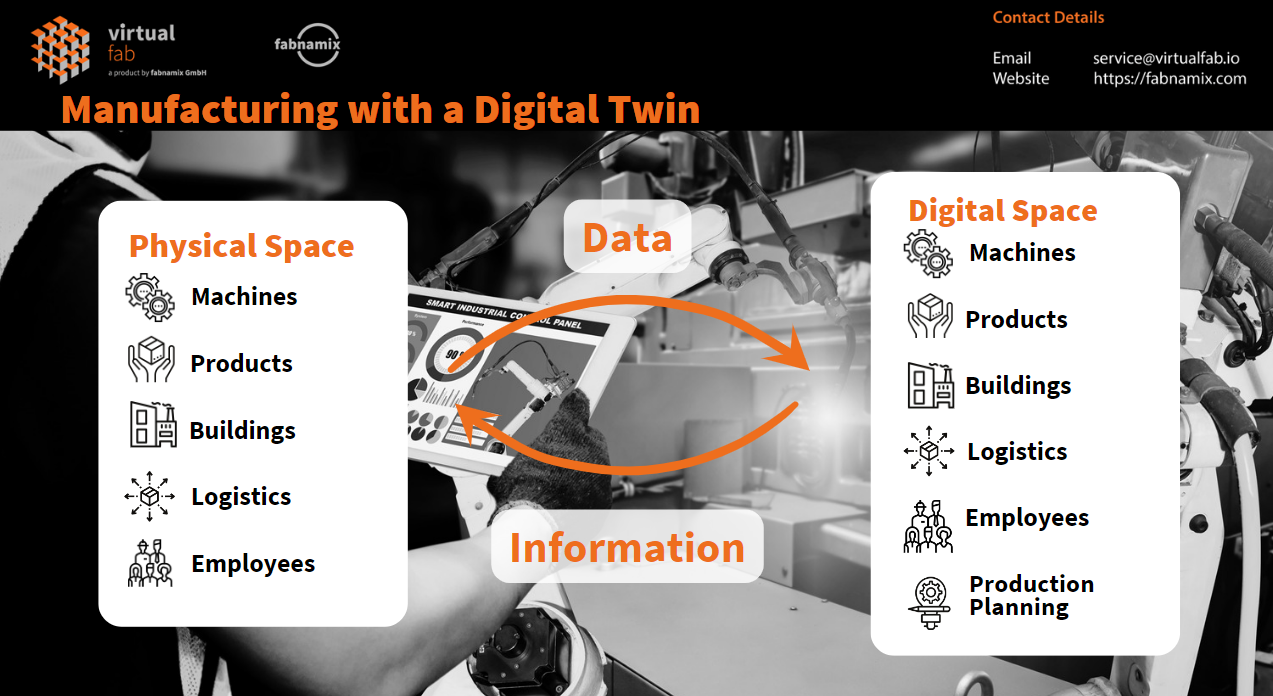

Das Konzept des Digitalen Zwillings strebt danach, die virtuelle Umgebung der Fertigung mit den ihren physischen Gegenstücken zu integrieren. Dadurch ermöglicht es den dauerhaften Austausch von Daten zwischen der physischen und virtuellen Welt. Dieser Austausch stellt eine simultane und in Echtzeit dargestellte Perspektive der Fertigung zur Verfügung, durch die Verbesserungen in Bereichen der Produktivität, Einheitlichkeit der Produktion und die Qualität begünstigt werden.

A digital twin is a set of virtual information constructs that mimics the structure, context and behaviour of an individual/ unique physical asset, is dynamically updated with data from it’s physical twin throughout its lifecycle and informs decisions that realize value.”– AIAA Institute Position Paper, 2020

Nach diesem Modell besteht der Digitale Zwilling aus drei Komponenten:

- Physische Produkte im realen Umfeld

- Virtuelle Produkte im virtuellen Umfeld

- Die Verbindung von Daten und Informationen, durch die physische und virtuelle Produkte miteinander verbunden werden

Die virtuelle Umgebung mit den virtuellen Produkten entsteht zuerst, und zwar während des Produktdesigns, und bildet damit den Prototypen des Digitalen Zwillings. Nachdem der Fertigungsprozess begonnen hat, wird der Prototyp mit dem physischen Produkt abgeglichen und bildet damit die Instanz des Digitalen Zwillings (Grieves 2016). Veränderungen am physischen Produkt können Sie anschließend im Digitalen Zwilling reflektiert werden und dadurch besser fundierte Entscheidungen getroffen werden, beispielsweise wie Sie ein Produkt effizienter gestalten können oder Ressourcen einsparen können. Um die dafür notwendigen Daten zu erhalten, muss Ihre Fertigung mit entsprechenden Sensoren ausgestattet sein, die Ihnen in Echtzeit Daten über den Fertigungsprozess senden. Durch die Installation eines solchen Netzwerks aus Sensoren, können Sie sich Ihre eigene Virtuelle Fabrik aufbauen.

Was ist eine virtuelle Fabrik?

Eine virtuelle Fabrik ist eine integrierte Simulation aller Systeme Ihrer Fertigung, die in einem Modell zusammengeführt werden und dadurch detaillierte Datensätze als Grundlage für die Entscheidungsfindung bieten. Es umfasst mehrere verschiedene Softwareprogramme und Technologien, darunter zum Beispiel Simulationen und Virtual Reality (Bilberg, Moller, Yildiz 2020).

Die virtuelle Fabrik ermöglicht einen kontinuierlichen Kreislauf von Produktverbesserungen, indem sie aufzeigt, inwiefern der reale Fertigungsprozess dem idealtypischen Ablauf entspricht. Dadurch kann sie von großer Hilfe dabei sein, Problemfelder zu identifizieren. Die ursprüngliche Simulation des Produktionsprozesses wie sie im Prototyp des Digitalen Zwillings festgehalten ist, kann später dafür verwendet werden, Vorhersagen zu treffen und anschließend zu überprüfen. Die virtuelle Fabrik kann als virtuelle Kommandozentrale betrachtet werden, über die jeder Mitarbeiter die Geschehnisse in der Fertigung zu jeder Zeit und von jedem Ort aus betrachten kann. Diese Echtzeit-Visualisierung ermöglicht schnellere Entscheidungsfindungen und bietet einen verbesserten Zugang zu Daten. Darüber hinaus können die gesammelten Daten direkt in Ihr MES-System übertragen werden.

Wie ein Digitaler Zwilling die Fertigung verbessert

Ein Digitaler Zwilling kann die Lücke zwischen dem Produktdesign und der Fertigung schließen und damit einen Kreislauf kontinuierlicher Verbesserungen erzeugen. Mit dessen Hilfe können Produzenten sehen, was auf den Produktionsflächen abläuft und es in den Digitalen Zwilling übertragen. Das bedeutet, dass Fertigungsmodelle nicht mehr ausschließlich auf Simulationen beruhen, sondern auf Basis realer Daten erstellt werden können. Aus diesem Grund ist es möglich, die erwarteten Resultate der Simulation effektiv mit den realen Daten abzugleichen. Weiterhin können historische Daten dabei hilfreich sein, bessere Vorhersagen zu treffen.

Anwendungsfälle für den Digitalen Zwilling

- Konzeptualisierung

Der Digitale Zwilling ermöglicht einen Zugang zu Echtzeit-Daten als Basis für die Entscheidungsfindung. Dabei hilft er bei der Verbesserung von Produkten und der Optimierung des Produktionsplans. Darüber hinaus können so bessere Vorhersagen gegeben werden und ein Abgleich mit den realen Resultaten stattfinden. Weiterhin unterstützt er die Problemidentifizierung und erschließt Potenziale zur allgemeinen Verbesserung der gesamten Produktion.

2. Aufstellung von Vergleichen

Der Digitale Zwilling kann effektiv Ähnlichkeiten und Unterschiede zwischen dem Idealzustand der Produktion und dem aktuellen Zustand darstellen. Daher kann detailliert abgeleitet werden, wo man sich zum aktuellen Zeitpunkt befindet und in welche Richtung die Entwicklung gehen sollte, um dem Idealzustand näher zu kommen. Nicht ausreichend Informationen über die aktuelle Situation sind ein häufiger Grund für Fehlentscheidungen, daher kann ein Digitaler Zwilling helfen diese zu vermeiden und auf dem richtigen Pfad zu bleiben.

3. Zusammenarbeit

Schließlich sind Digitale Zwillinge eine großartige Möglichkeit die kollektiven Kenntnisse der Mitarbeiter verschiedener Bereiche zu nutzen. Da der Digitale Zwilling eine detaillierte Replikation Ihrer Fabrik enthält, können viele Personen zeitgleich sehen, was aktuell passiert, ohne vor Ort sein zu müssen. Durch die verschiedenen Perspektiven der einzelnen Mitarbeiter können Situationen besser evaluiert werden, um anschließend bessere Lösungen und Optimierungsmaßnahmen einzuleiten.

Potenziale für Ihr Unternehmen

Skalierung Ihres Geschäfts: Digitale Zwillinge und deren Simulationskapazität ermöglichen es Unternehmen, neue Geschäftsmodelle zu erforschen und Ihre Serviceangebote zu erweitern.

Kostenreduktion: Durch exakte Simulationen und Vorhersagen können kürzere Entwicklungszyklen erzielt werden, während derer ebenfalls Kosten für die Erstellung von Prototypen eingespart werden. Darüber hinaus stellt Ihnen der Digitale Zwilling nützliche Felddaten zur Verfügung, mit denen Sie Ihr Produkt kosteneffizienter gestalten können.

Verbesserung der Qualität: Anknüpfend an den vorangegangenen Punkt, erleichtert der Digitale Zwilling die Verbesserung der Produkte und damit auch deren Qualität. Die bereitgestellten Daten bilden eine Basis für die Qualitäts- und Zustandsüberwachung.

Hohe Datentransparenz: Der Digitale Zwilling gibt Ihnen Einblicke in Echtzeit-Daten sowie historische Daten. Nicht nur dass, denn er kombiniert ebenfalls die digitalen Daten mit denen des physischen Produkts. Mit Hilfe des Digitalen Zwillings erhalten Sie also insgesamt eine höhere Datenqualität und Analysegrundlage.

Bessere Kollaboration: Durch die ortsunabhängige Verfügbarkeit von Echtzeit-Daten wird es Ihren Mitarbeitern erleichtert, miteinander zu kooperieren, Vorgänge nachzuvollziehen und sich gegenseitig Hilfestellungen zu geben.

Was bei der Implementierung eines Digitalen Zwillings zu beachten ist

Es gibt verschiedene Faktoren, die für die erfolgreiche Implementierung eines Digitalen Zwillings in Ihrem Unternehmen von Bedeutung sind.

Zuerst beginnt die Umstellung auf einen Digitalen Zwilling in der Unternehmenskultur. Daher ist es wichtig, ein umfangreiches Konzept für das Änderungsmanagement zu entwickeln und festgefahrene Strukturen durch funktionsübergreifende Teams aufzubrechen. Dabei sollte eine transparente Kommunikationsstrategie verfolgt werden und wichtige Informationen mit allen Mitarbeitern geteilt werden.

Anschließend sollte eine Strategie entwickelt werden, in der die Vision und die zu erreichenden Ziele festgehalten werden. In einigen Fällen kann es auch hilfreich sein eine strategische Partnerschaft mit anderen Unternehmen oder Interessengruppen einzugehen.

Weiterhin müssen die Prozesse festgelegt werden, die nötig sind, um die strategischen Ziele zu erreichen. Dazu gehört die Definierung exakter Anwendungsfälle und eine agile Arbeitsweise. Am besten beginnt man mit der Erstellung eines ersten Prototyps und bindet den digitalen Zwilling anschließend langsam Stück für Stück in die Unternehmensprozesse ein.

Zuletzt geht es natürlich auch darum, entsprechende technologische Strukturen aufzubauen. Dabei ist es wichtig zu beachten, dass es sich um ein technologisches System handelt, welches in der Lage ist, die großen Mengen an Echtzeit-Daten zu verarbeiten. Dabei sollte in jedem Fall auch ein genaues Augenmerk auf die Datensicherheit und -integrität gelegt werden.

Zusammenfassend kann man sagen, dass Digitale Zwillinge viele Potenziale für Fertigungsunternehmen bieten und immer häufiger Anwendung finden.

Haben Sie bereits einen Digitalen Zwilling implementiert oder planen Sie es?

Wir glauben, dass die neue Welle der digitalen Fertigung die Zukunft der Fertigungsindustrie vorgibt und nur so die ständigen Veränderungen des Marktes effektiv umgesetzt werden können. Aus diesem Grund arbeiten wir selbst an einer Software, die es Produzenten ermöglicht, Ihr Unternehmen zu digitalisieren. Sie können mit virtualfab Ihr Kundenmanagement vereinfachen sowie die Prozesse des Supply Chain Setup und Supply Chain Management besser überschaubar, zentral und digital darstellen. Darüber hinaus sehen Sie in Ihrem Dashboard jederzeit den aktuellen Zustand Ihrer Lieferketten und können somit leichter vorausschauend planen. Wenn Sie gerne mehr dazu erfahren möchten, freuen wir uns auf ein Gespräch mit Ihnen, natürlich vollkommen unverbindlich!

Inhaltsverzeichnis

- Digitale Zwillinge: Erreichen Sie die nächste Stufe Ihrer Fertigung

- Zusammenfassung

- Digitale Zwillinge: Erreichen Sie die nächste Stufe Ihrer Fertigung

- Was ist ein Digitaler Zwilling?

- Was ist eine virtuelle Fabrik?

- Wie ein Digitaler Zwilling die Fertigung verbessert

- Anwendungsfälle für den Digitalen Zwilling

- Potenziale für Ihr Unternehmen

- Was bei der Implementierung eines Digitalen Zwillings zu beachten ist

- Weitere spannende Artikel aus unserem Wissenspool

- Treten Sie mit uns in Kontakt

Sie wollen ihr Unternehmen mit uns digitalisieren?

Wir treten gerne mit Ihnen in den Kontakt!

Weitere spannende Artikel aus unserem Wissenspool

Keine Beiträge vorhanden.

Treten Sie mit uns in Kontakt

© Copyright 2023 fabnamix. Alle Rechte vorbehalten.